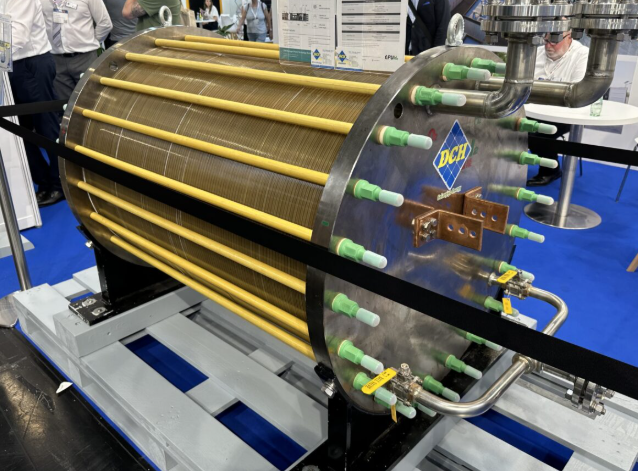

2025年2月5日,春节假期刚过,中油宝世顺新能源管材厂已呈现出一派繁忙的生产景象。生产线上,钢板经过卷曲、焊接、成型等工序,最终变为巨型输水钢管,准备发往沙特。据焊接高级技师任明明介绍:“每天生产42根钢管,焊缝长度超过60米,生产强度极大。”这批钢管的管径达到2032毫米,壁厚14.27毫米,径厚比高达145,对焊接技术提出了更高要求。

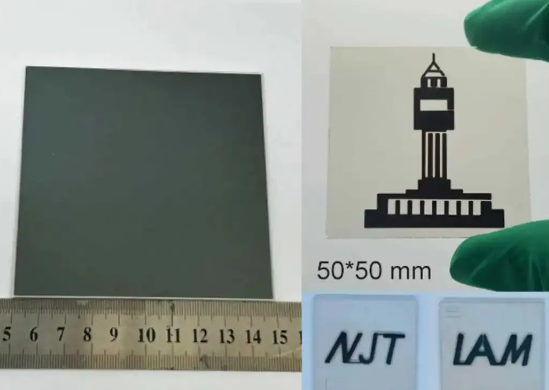

为了提升焊接质量,工厂首次采用了手持式坡口机,并引入成型辊梁校平、样筒测圆等技术手段,使得焊缝一次通过率达到95%以上,较以往提升了约10%。同时,严格控制每根钢管的尺寸误差,通过自动化控制设备将误差控制在±10毫米,远超客户要求的±100毫米标准。截至2月5日,已有1352根钢管完成集港,预计五六月份将完成全部生产目标。

上海油压工作室沙特地处阿拉伯半岛,超过80%的国土被沙漠覆盖,水资源极度依赖海水淡化和跨区域输送。输水管道不仅要应对超长输送距离,还需承受极端气候的影响,因此对材料强度、耐腐蚀性和施工便捷性有着极高的要求。长期以来,沙特输水管道市场被欧美日企业所主导,但中油宝世顺此次成功获得订单,打破了国际巨头的垄断,展现了中国制造在全球高端管道市场的竞争力。

上海油压工作室中油宝世顺(秦皇岛)钢管有限公司是我国首家具备全流程生产单根18米大口径螺旋埋弧焊管能力的企业,其生产线具有多项行业领先优势。通过数字孪生技术实现螺旋与直缝双工艺焊管的柔性切换,提高了生产效率。在此次沙特项目中,这一技术创新使得工厂能够高效应对大口径、高精度输水管的生产挑战。同时,采用JCOE成型工艺生产的单根18.3米钢管,比传统12米管道减少了31%的对接焊缝,提高了施工安全性和效率。产品性能达到X80钢级油气管线的标准,能够在高温、高压环境下保持稳定运行。

上海油压工作室此次沙特独立输水管线项目的成功落地,不仅进一步巩固了中油宝世顺在国际市场的影响力,也为未来进入更多“一带一路”沿线国家奠定了基础。从技术研发到市场突破,中油宝世顺用实力证明了“中国制造”在全球基础设施建设中的卓越表现。