科学家们表示:“我们的研究展示了将低成本的铜线作为电极连接到 HJT 太阳能电池上,并在离散焊盘上涂上导电膏,以取代传统的金属化和互连工艺。”“这种结构中使用的糊剂在层压过程中在低温下固化,使其适用于异质结和钙钛矿-硅串联太阳能电池。”

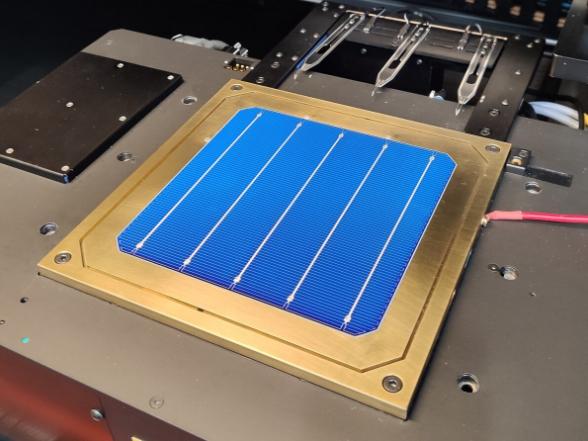

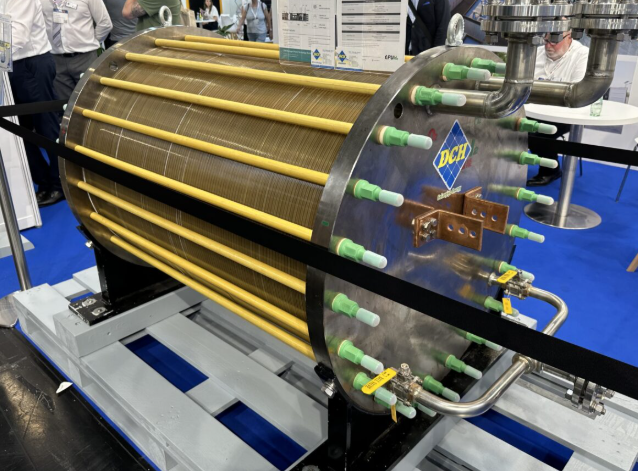

在最近发表在《太阳能材料与太阳能电池》上的论文《通过直接引线键合减少硅异质结太阳能电池中的银含量》中,研究团队解释道,他们所有的实验都是在长度为 156.75 毫米、直径为 210 毫米的 M2+ 商用无金属化异质结太阳能电池上进行的。这些器件采用丝网印刷的 0 主栅金属化布局,背面有 250 个指状物,正面有 96 个指状物。电池从边缘切成 5 厘米×5 厘米的正方形,只留下三个未钝化的边缘。

对于电池正面,他们使用了直径为 30 微米的铜线,并在铜线上以“微小”点的形式使用镀银铜膏。他们进一步解释说:“在连接六根直径为 250 微米、涂有低温焊锡丝的铜焊片线(间距为 8.28 毫米)作为背面触点后,将电池层压在 20 厘米 × 20 厘米的模块中,温度为 150 摄氏度,持续时间为 1,060 秒,在此期间,焊膏会进行退火。”

随后,研究小组将三条宽 1 毫米的镀银铜带通过以 1.65 厘米间距点状分布的导电粘合剂附着到电池的印刷母线上。

上海油压工作室采用这种架构构建的单元经过了一系列模拟测试,结果发现,铜线的线电阻比银手指低 6 倍,比镀银铜膏的手指低 13 倍,学者们表示,这可确保更长距离的电流传输。他们强调:“结合接触点镀银铜膏的优势和铜线较低的线电阻,DWB 有望实现与传统金属化和互连方法相当的性能。”

他们的分析还表明,采用所提出的太阳能电池构建的太阳能模块实现了 20.19% 的电力转换效率,而正面采用六条传统焊线构建的基准面板的电力转换效率为 20.43%。

尽管效率略低,但所提出的太阳能电池配置在焊膏消耗方面具有相当大的优势,科学家们确认,它与使用率最低的 0BB 解决方案的模块相当。“然而,DWB 通过消除对互连材料的需求,提供了卓越的成本节约,”他们总结道。