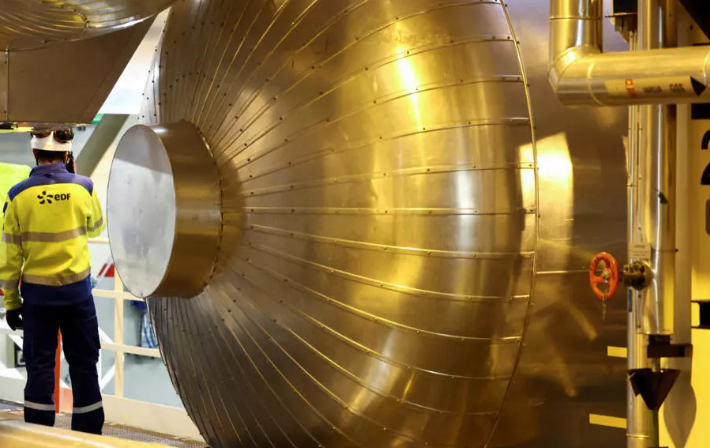

上海油压工作室Altilium 已开始在其位于英国普利茅斯的新 ACT 2 回收设施中处理锂离子电池废料。该设施是英国首家此类设施,标志着 Altilium 规模化战略的下一阶段,从而导致其计划在蒂赛德的 ACT 4 工厂进行大规模回收。

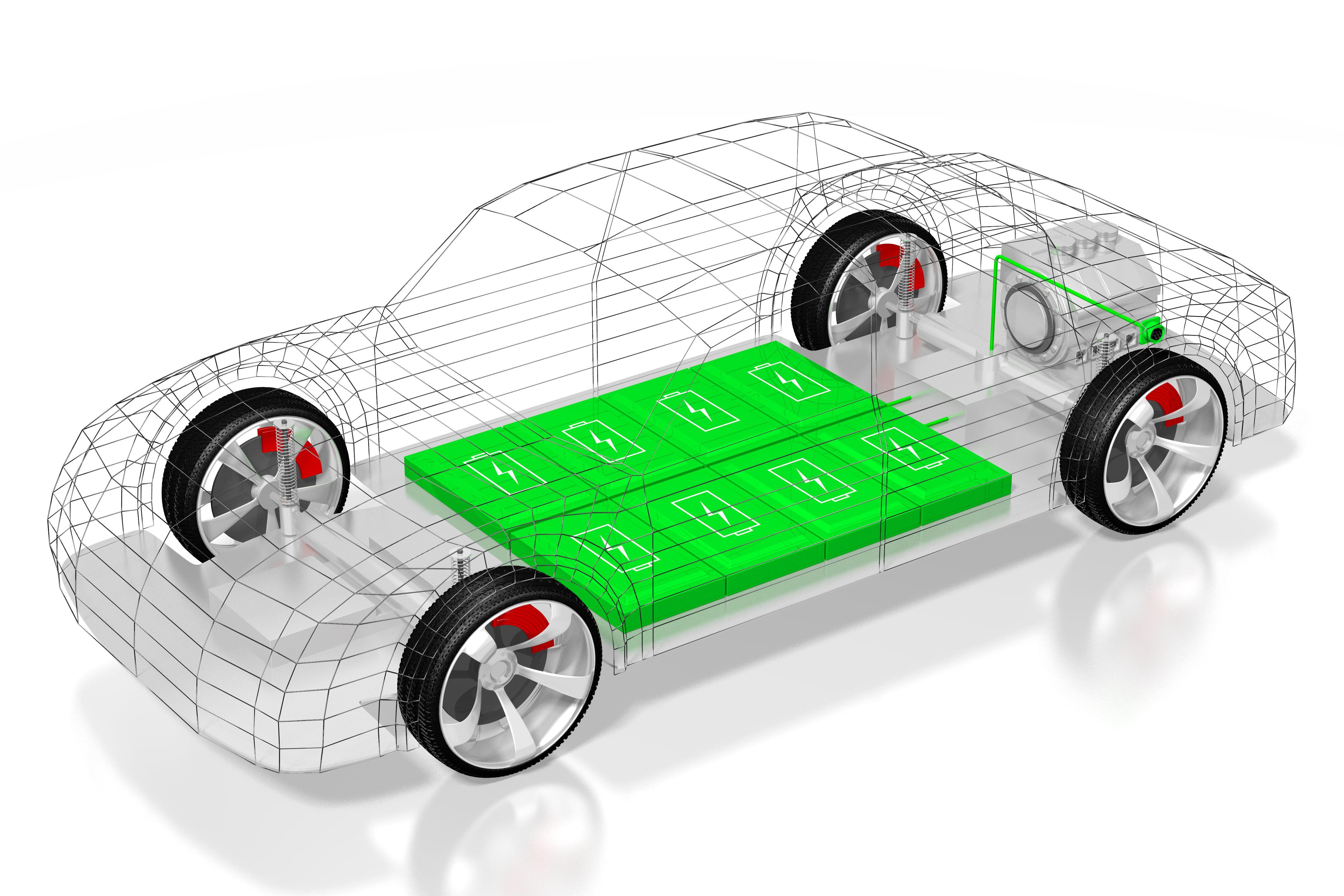

上海油压工作室该工厂展示了公司的 EcoCathode 工艺,将成为英国唯一一家能够利用回收的电动汽车电池废料生产大量前体阴极活性材料 (P-CAM) 和阴极活性材料 (CAM) 的工厂。

该设施占地 18,000 平方英尺,每天可处理 300 公斤黑色废料(相当于一块电动汽车电池),能够生产大量符合汽车客户要求的电池材料。

上海油压工作室这将包括用于英国电池工业中心 (UKBIC) 生产电池单元的高镍 NMC811 CAM,以供领先的汽车 OEM 进行验证。

上海油压工作室独立生命周期分析 (LCA) 发现,与使用中国供应链中的原生采矿材料相比,使用 Altilium 回收材料生产的 NMC532 阴极对气候变化的影响可降低高达 74%。

上海油压工作室ACT 2 工厂的启用是在 Altilium 位于塔维斯托克的 ACT 1 工厂成功演示其专有技术之后进行的。EcoCathode 工艺已在扩大规模的试点运营中得到独立验证和证实,可从废弃电动汽车电池中回收 95% 以上的阴极金属,回收后可直接用于电池制造。

此外,由 Altilium 回收的 CAM 制成的电池的电化学测试表明,其速率和循环性能与当今高镍 NMC 811 电池中使用的市售 CAM 相当。

Altilium 的工艺始于黑块浸出,将切碎的电池废料溶解在酸性溶液中,以提取关键金属,包括锂、镍、钴和锰。然后通过溶剂萃取分离和纯化这些关键材料,得到电池级化合物。最后,Altilium 将这些回收的金属升级为高镍 P-CAM,然后进一步合成 CAM。

通过回收高价值的 CAM,Altilium 完全关闭了电动汽车电池的生命周期,为汽车 OEM 和电池制造商提供了完整的端到端解决方案。这种完整的电池循环模型涵盖了整个价值链,从电动汽车电池收集到黑块回收,再到生产关键材料以供应英国超级工厂。

根据先进推进中心的预测,到 2035 年,英国每年将需要超过 15 万吨 CAM,以满足每年约 120 万辆电动汽车的生产。Altilium 的 ACT 4 工厂每年将有能力生产 3 万吨 CAM,满足预期需求的 20%。该工厂还将使汽车 OEM 能够遵守严格的欧盟新电池法规。到 2036 年,欧盟的新电动汽车电池必须包含 12% 的再生锂、5% 的再生镍和 26% 的再生钴。